طرح توجیهی تولید فلنج و گسکت یک ابزار مهم برای بررسی و ارزیابی جوانب مختلف یک پروژه صنعتی است. این طرح شامل بررسی امکانات تولید، هزینههای تولید، بازار، رقابت، مزایا و معایب، ریسکها و نقاط قوت و ضعف پروژه میشود.

✔️ چند سؤال مهم دربارۀ تولید فلنج و گسکت

تولید فلنج و گسکت یکی از حوزه های مهم صنعتی است که در آن از تکنولوژی های پیشرفته و مواد اولیه با کیفیت بالا استفاده می شود. در زیر به برخی از سؤالات و جواب های مرتبط با تولید فلنج و گسکت پاسخ داده شده است:

فلنج چیست؟

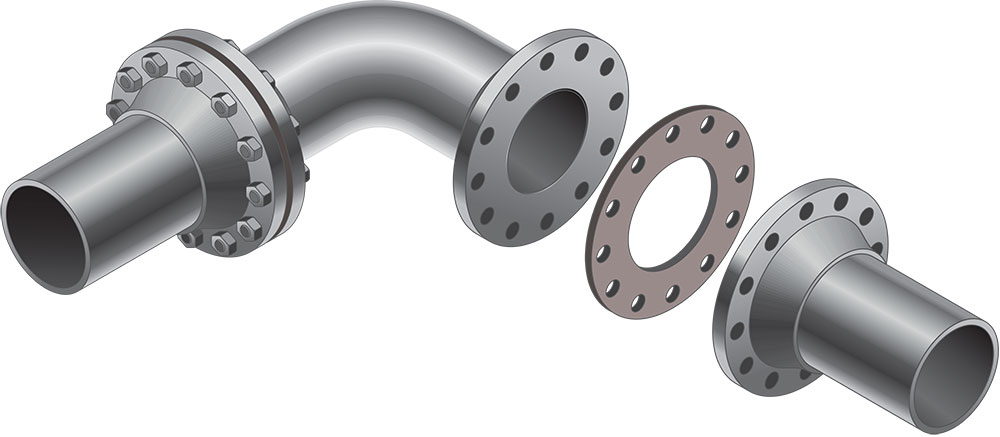

فلنج یک قطعه از فولاد، آهن، استیل و یا هر فلزی دیگر است که به عنوان اتصال بین دو لوله یا قطعه مختلف از سیستم لوله کشی استفاده می شود. فلنج ها در اندازه ها و شکل های مختلفی تولید می شوند، به عنوان مثال فلنج های برگشتی، فلنج های بیضی یا فلنج های صاف می توانند باشند.

گسکت چیست؟

گسکت یک قطعه فلزی، آستر یا پلاستیکی است که بین دو فلنج استفاده می شود تا از نفوذ مایعات، گازها و جامدات جلوگیری کند. گسکت ها در اندازه ها و شکل های مختلفی تولید می شوند و برای نواحی مختلفی از سیستم لوله کشی با توجه به شرایط آن، انتخاب می شوند.

چه موادی برای تولید فلنج استفاده میشود؟

فلنجها از موادی مانند فولاد کربنی، آلیاژهای فولادی، استیل ضد زنگ، نئوپرن، بوتیل، EPDM، سیلیکون، فلوروسیلیکون و… ساخته میشوند. انواع متفاوت فلنجها، از جمله فلنج لوله، فلنج پیوسته، فلنج گلویی و فلنج دوگانه، از مواد مختلفی تولید میشوند.

چه موادی برای تولید گسکت استفاده میشود؟

گسکت ها از موادی مانند نئوپرن، بوتیل، EPDM، سیلیکون، فلوروسیلیکون، فیبر شیشه، فیبر کربن، کاغذ آرامید و فیبر سلولزی ساخته میشوند. مواد مورد استفاده برای تولید گسکت، بسته به نوع مایع، گاز یا بخار و دما و فشار کاری اتصال بسیار مهم است.

چگونه فلنج تولید میشود؟

فلنجها به صورت یک قطعه از فولاد با استفاده از تکنولوژی جوشکاری یا فورج سازی ساخته میشوند. در فرآیند جوشکاری، دو قطعه فلنج با هم جوشیده و در فرآیند فورج سازی، قطعات فلنج با استفاده از نیروی چکش به هم فشرده میشوند.

چگونه گسکت تولید میشود؟

گسکتها به صورت شیتهای بزرگی ساخته میشوند که با استفاده از دستگاه های قالب گیری به شکل نهایی خود تبدیل میشوند. در این روش، شیتهای گسکت با قالب هایی با شکل دلخواه در دمای بالا و فشار قالب گیری میشوند.

چه روشهایی برای تست و تایید کیفیت فلنج و گسکت وجود دارد؟

برای تست و تایید کیفیت فلنج و گسکت میتوان از روشهایی مانند تست هیدرواستاتیکی، تست تشخیص نشت، تست فشار، تست خمش، تست ضربه و تست مقاومت به خوردگی استفاده کرد.

در تست هیدرواستاتیکی، فلنجها و گسکتها با توجه به استانداردهای مشخص شده به داخل یک مخزن آب قرار میگیرند و فشار آب روی آنها افزایش داده میشود تا هر نوع نشتی در اتصالات به وضوح قابل مشاهده باشد.

در تست تشخیص نشت، گاز یا هوا به داخل اتصالات فلنج و گسکت تزریق میشود و با استفاده از دستگاههای تشخیص گاز، هر نوع نشتی یا ترک در اتصالات شناسایی میشود.

در تست فشار، فلنجها و گسکتها با توجه به استانداردهای مشخص شده، به فشارهای بالا و سطوح مختلفی از فشار تحمل تست میشوند. در تست خمش و تست ضربه، فلنجها و گسکتها تحت تنش های مکانیکی قرار گرفته و با استفاده از تجهیزات مختلف، مقاومت و کیفیت آنها بررسی میشود.

در تست مقاومت به خوردگی، فلنجها و گسکتها با انواع مواد شیمیایی و حلالها در تماس قرار میگیرند تا مقاومت آنها در برابر خوردگی بررسی شود.

چه عواملی بر انتخاب فلنج و گسکت تاثیر دارند؟

انتخاب فلنج و گسکت بسته به شرایط کاری و محیط اطراف، فشار، دما، نوع مایع یا گاز و خصوصیات فنی دیگر، متغیر است. عوامل مانند مقاومت در برابر خوردگی، مقاومت در برابر فشار و دماهای بالا، مقاومت در برابر شیمیایی، مقاومت در برابر روغن، سوخت و حلالها، نوع و شکل اتصالات، نوع مواد اولیه و بودجه موجود برای خرید و ساخت فلنج و گسکت، در انتخاب آنها تأثیرگذار هستند.

چه مزایایی در استفاده از فلنج و گسکت وجود دارد؟

فلنج و گسکت به دلیل قابلیت پوشش دادن اتصالات لولهها و تجهیزات مختلف و جلوگیری از نشتی، یکی از اجزای اصلی در صنعت است.

چگونه کیفیت فلنج و گسکت را ارزیابی کنیم؟

کیفیت فلنج و گسکت باید بر اساس استانداردهای صنعتی اندازه گیری شود. برای ارزیابی کیفیت فلنج و گسکت، می توان از تست هایی مانند تست فشار، تست شکنندگی، تست برش و تست های غیرمخرب مانندتست رادیوگرافی، تست مگنتیک، تست الکترومغناطیسی و تست اولتراسونیک استفاده کرد.

همچنین، برای اطمینان از کیفیت فلنج و گسکت، لازم است از تولیدکنندگان با تجربه و معتبر و استفاده از مواد با کیفیت برای تولید آنها استفاده شود.

چه عواملی بر کیفیت فلنج و گسکت تاثیر می گذارند؟

عواملی که بر کیفیت فلنج و گسکت تاثیر می گذارند عبارتند از: مواد استفاده شده برای تولید، روش تولید، طراحی و اندازه گیری، شرایط کاربری، تست های کیفیت و تجربه تولیدکننده. در نتیجه، لازم است از تولید کنندگان با تجربه و معتبر و استفاده از مواد با کیفیت برای تولید فلنج و گسکت استفاده شود.

چه نوع فلنج و گسکت برای چه کاربردهایی مناسب هستند؟

نوع فلنج و گسکت برای هر کاربرد خاص، بستگی به شرایط کاربری و نوع مایع یا گازی است که در سیستم لوله کشی استفاده می شود دارد.

به عنوان مثال، فلنج های ضد زنگ برای استفاده در سیستم های پالایشگاهی، فلنج های کربنی برای استفاده در سیستم های آب و فاضلاب و فلنج های تیتانیوم برای استفاده در سیستم های شیمیایی مناسب هستند. در هر صورت، مشاوره با متخصصان صنعتی و استفاده از استانداردهای صنعتی برای انتخاب فلنج و گسکت مناسب بسیار مهم است.

✔️ تعریف گسکت و انواع آن

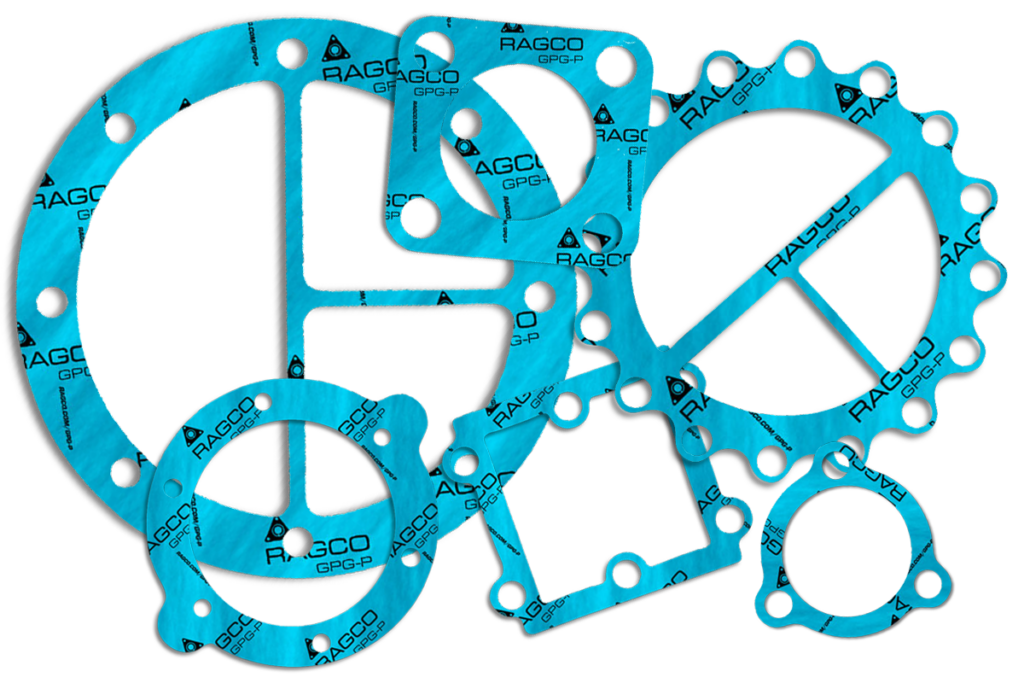

گسکت یا اصطلاحاً حلقه گسکت یک قطعه ترکیبی از موادی مثل روکش های نیتریل، بوتیل، EPDM، سیلیکون، پی تی فی، فلوروسیلیکون و… است که برای پر کردن فضای میان دو سطح صاف و ایجاد یک درز گرمایی، درز گازی، درز مایعات و یا درز فشاری بین دو قطعه از جمله دو فلنج، دو اتصال لوله، دو سیلندر و… استفاده میشود.

گسکتها به دو دسته عمده تقسیم میشوند: گسکتهای نرم و گسکتهای سخت.

گسکتهای نرم از جنس موادی مانند کائوچو، نئوپرن، فلوروسیلیکون و… ساخته شدهاند و از آنها برای پوشش دادن درزهایی استفاده میشود که دارای فشار و دماهای پایینتر هستند. برخی از گسکتهای نرم شامل گسکتهای صاف، گسکتهای اورینگ، گسکتهای دو لبه، گسکتهای مخروطی و گسکتهای بالشتکی هستند.

گسکتهای سخت از جنس فلزاتی مانند فولاد، آلومینیوم، مس و… ساخته شدهاند و از آنها برای پوشش دادن درزهایی استفاده میشود که دارای فشار و دماهای بالاتر هستند. برخی از گسکتهای سخت شامل گسکتهای برشی، گسکتهای تفلون و گسکتهای فیبری هستند.

انتخاب گسکت مناسب بر اساس نوع مایع، گاز یا بخار و دما و فشار کاری اتصال بسیار مهم است. گسکتهای نرم به دلیل انعطاف پذیری بیشتر در فشار کمتر مقاومت بیشتری دارند، در حالی که گسکتهای سخت برای فشار و دماهای بالاتر مقاومت بیشتری دارند.

✔️ انواع گسکت

در زیر جدولی از انواع مختلف گسکتها، با کاربردها، مواد اولیه و ویژگی های فنی آمده است:

| نوع گسکت | مواد اولیه | کاربردها | ویژگی های فنی |

| گسکت صاف | نئوپرن، فلوروسیلیکون، EPDM، سیلیکون | اتصالات لولهها، شیرها، و تجهیزات مختلف | مقاومت در برابر روغن، سوخت و حلالها |

| گسکت O-ring | نئوپرن، بوتیل، سیلیکون، EPDM، فلوروسیلیکون | اتصالات لولهها، شیرها، و تجهیزات مختلف | مقاومت در برابر روغن، سوخت و حلالها، مقاومت در برابر خوردگی |

| گسکت دو لبه | نئوپرن، بوتیل، EPDM، سیلیکون، فلوروسیلیکون | اتصالات لولهها، شیرها، و تجهیزات مختلف | مقاومت در برابر روغن، سوخت و حلالها، مقاومت در برابر خوردگی |

| گسکت بالشتکی | نئوپرن، بوتیل، سیلیکون، EPDM، فلوروسیلیکون | اتصالات لولهها، شیرها، و تجهیزات مختلف | مقاومت در برابر روغن، سوخت و حلالها، مقاومت در برابر خوردگی |

| گسکت برشی | فیبر شیشه، فیبر کربن، کاغذ آرامید، فیبر سلولزی | اتصالات لولهها، شیرها، و تجهیزات مختلف | مقاومت در برابر فشار و دماهای بالا، مقاومت در برابر خوردگی |

| گسکت تفلون | PTFE | اتصالات لولهها، شیرها، و تجهیزات مختلف | عدم جذب مایعات، مقاومت در برابر فشار و دماهای بالا |

| گسکت فیبری | فیبر شیشه، فیبر کربن، کاغذ آرامید، فیبر سلولزی | اتصالات لولهها، شیرها، و تجهیزات مختلف | مقاومت در برابر فشار و دماهای بالا، مقاومت در برابر خوردگی |

هر نوع گسکت دارای ویژگی های فنی خاص خود است که بسته به نوع مواد اولیه و شرایط کاربرد، باید استفاده شود. برای مثال، گسکتهای صاف و O-ring برای یکپارچگی فشار دما کمتر و سیلندرها و لولههای کوچک، گسکتهای دو لبه براینکه درز را در تنظیمات بزرگتر، مانند تجهیزات صنعتی و نیروگاهها استفاده میشود.

در مقابل، گسکتهای تفلون برای کاربردهایی که نیاز به مقاومت در برابر شیمیایی و دماهای بالا دارند، گزینه مناسبی هستند. همچنین، گسکتهای فیبری برای کاربردهایی که نیاز به مقاومت در برابر فشار و دماهای بالا دارند، مناسب هستند.

✔️ جدول استانداردهای گسکت ها

هنگام صحبت در مورد گسکتها، بسیاری از استانداردها و مشخصات مختلفی وجود دارند که برای انتخاب گسکت مناسب و برای اطمینان از عملکرد صحیح آن باید به آنها توجه کرد. در ادامه، به برخی از مهمترین استانداردهای گسکت ها و توضیحات مرتبط با هر استاندارد اشاره میکنیم:

| استاندارد | توضیحات |

| ASTM F104 | تعیین ویژگی های فیزیکی گسکت های فلزی و غیرفلزی، از جمله ضخامت، مقاومت کششی، مدول الاستیسیته، نفوذپذیری، مقاومت در برابر خوردگی و مقاومت در برابر حرارت و سایر خصوصیات مرتبط با گسکت ها. |

| ASTM F868 | تعیین ویژگی های فیزیکی و شیمیایی گسکت های پلیمری، از جمله ضخامت، مقاومت به روغن، مقاومت به شیمیایی ها، مقاومت به حرارت، مقاومت به UV و سایر خصوصیات مرتبط با گسکت های پلیمری. |

| ASME B16.21 | برای گسکت های فلزی صاف و حلقوی استفاده می شود و شامل مشخصاتی مانند ابعاد، شکل، ضخامت، جنس و نوع سطح است. |

| ASME B16.47 | برای گسکت های فلزی بزرگ قطر استفاده می شود و شامل مشخصاتی مانند ابعاد، شکل، ضخامت، جنس و نوع سطح است. |

| EN 1514 | برای گسکت های فلزی استفاده می شود و شامل مشخصاتی مانند ابعاد، شکل، ضخامت، جنس و نوع سطح است. این استاندارد برای اتحادیه های اروپا و برخی کشورهای دیگر معتبر است. |

| DIN 2690 | برای گسکت های فلزی استفاده می شود و شامل مشخصاتی مانند ابعاد، شکل، ضخامت، جنس و نوع سطح است. این استاندارد برای کشورهای اروپایی معتبر است. |

| ANSI B16.5 | برای گسکت های فلزی صاف استفاده می شود و شامل مشخصاتی مانند ابعاد، شکل، ضخامت، جنس و نوع سطح است. |

| API 6A | برای گسکت های مورد استفاده در صنایع نفت و گاز استفاده می شود. |

| API 17D | برای گسکت های مورد استفاده در صنایع نفت و گاز استفاده می شود. |

| BS10 | برای گسکت های فلزی و پلیمری استفاده می شود. |

| BS EN 1514-1 | برای گسکت های فلزی و پلیمری استفاده می شود. |

| ANSI/ASME B16.20 | برای گسکت های پلیمری استفاده می شود. |

| ANSI/ASME B16.9 | برای گسکت های مورد استفاده در اتصالات لوله های صنعتی استفاده می شود و شامل مشخصاتی مانند ابعاد، شکل، ضخامت، جنس و نوع سطح است. |

همچنین، بسیاری از استانداردهای مرتبط با گسکت ها برای برندهای خاص و مواد خاصی وجود دارد، مانند استانداردهای ANSI/ASME B16.20 برای گسکت های پلیمری، استانداردهای API 6A و API 17D برای گسکت های مورد استفاده در صنایع نفت و گاز، استانداردهای BS10 و BS EN 1514-1 برای گسکت های فلزی و پلیمری و غیره.

همچنین، استانداردهای مختلفی برای گسکت های مورد استفاده در اتصالات لولهها و اتصالات صنعتی نیز وجود دارد، از جمله استانداردهای ANSI/ASME B16.9، ANSI/ASME B16.11 و ANSI/ASME B16.25.

هر یک از این استانداردها برای موارد خاصی از گسکت ها استفاده می شود و مشخصات مربوط به هر استاندارد به شکل جدولی در بالا آمده است. در انتخاب گسکت مناسب برای هر کاربرد، نیاز است که استاندارد مربوطه با توجه به شرایط کاربردی در نظر گرفته شود.

✔️ تعریف فلنج و انواع آن

فلنج یک قطعه صفحه ای یا حلقه ای است که برای اتصال دو پیوسته لوله، شیر، و یا دستگاه های مختلف به یکدیگر به کار می رود. فلنج ها به صورت جفت شده یا بدون جفت شدن (لوله ای) ساخته می شوند. در کاربردهای صنعتی، فلنج ها برای اتصال لوله ها، تجهیزات و دستگاه هایی که نیاز به اتصالات دارند، استفاده می شوند.

انواع فلنج:

- فلنج جفت شده Weld-neck:

این نوع فلنج به دو شکل مواجه می شود: Weld-neck Long و Weld-neck Short. فلنج Weld-neck Long برای فشار و دمای بالا مناسب است و فلنج Weld-neck Short برای فشار و دمای پایین مناسب است. - فلنج Slip-on:

این نوع فلنج از دو بخش تشکیل شده است: بخش اول شبیه به یک لوله است و بخش دوم یک حلقه مسطح است. لوله در داخل حلقه قرار می گیرد و با پیچ و مهره به هم متصل می شود. - فلنج Blind:

این نوع فلنج برای بستن یک بخش از لوله یا شیر استفاده می شود. فلنج Blind یک حلقه مسطح است و از چهار یا پنج پیچ تشکیل شده است. - فلنج Threaded:

این نوع فلنج برای اتصالات پیچ و مهره ای استفاده می شود. - فلنج Lap Joint:

این نوع فلنج برای اتصالاتی که لوله ها به صورت جداگانه قرار دارند، استفاده می شود. - فلنج Socket Weld:

این نوع فلنج به دو شکل مواجه می شود: Socket Weld Long و Socket Weld Short. فلنج Socket Weld Long برای فشار و دمای بالا مناسب است و فلنج Socket Weld Short برای فشار و دمای پایین مناسب است.

در ادامه، جدولی از مشخصات و کاربردهای مختلف انواع فلنج آمده است:

| نوع فلنج | مشخصات | کاربردها |

| Weld-neck | دو شکل Long و Short، شکل مخروطی برش داده شده، دارای جفت شدن | اتصالات لوله ها در برابر فشار و دما بالا |

| Slip-on | دو بخش شبیه به لوله و حلقه مسطح، دارای جفت شدن | اتصالات لوله ها در برابر فشار و دما متوسط |

| Blind | حلقه مسطح با پیچ و مهره ها | بستن بخشی از لوله یا شیر |

| Threaded | دارای پیچ و مهره، شکل مسطح یا گرد | اتصالات پیچ و مهره ای |

| Lap Joint | دارای حلقهمسطح و بخشی شبیه به لوله، تنها برای اتصالاتی که لوله ها به صورت جداگانه قرار دارند | اتصالات لوله ها در برابر فشار و دما کم |

| Socket Weld | دو شکل Long و Short، دارای جفت شدن | اتصالات لوله ها در برابر فشار و دما بالا یا پایین |

ویژگی های فنی انواع فلنج همچنین شامل ابعاد، فشار کاری، دمای کاری، جنس و روش تولید آنها است. برای انتخاب درست فلنج، باید به مشخصات فنی آن توجه شود که شامل:

- ابعاد فلنج (قطر داخلی، قطر خارجی، ضخامت)

- فشار کاری و فشار آزمایش

- دمای کاری

- جنس فلنج (فولادی، استنلس استیل، آلیاژی، پلاستیکی و …)

- روش تولید (ریخته گری، جوشکاری، نورد سرد و گرم و …)

با توجه به این مشخصات، فلنج مورد نظر برای هر کاربردی انتخاب می شود. به عنوان مثال، فلنج Weld-neck برای کاربردهایی که نیاز به مقاومت بالا در برابر فشار و دما دارند، مناسب است. در مقابل، فلنج Slip-on برای کاربردهایی که نیاز به اتصالات سریع و آسان دارند، مناسب است.

✔️ جدول استانداردهای فلنج

در زیر جدولی از مهمترین استانداردهای فلنج و تعریف و کاربردهای هر یک آمده است:

| استاندارد | توضیح | کاربردها |

| ANSI B16.5 | یکی از مهمترین استانداردهای فلنج است که برای فلنج های فولادی با ابعاد کوچک و متوسط استفاده می شود. | کاربردهای فلنج ANSI B16.5 شامل اتصال لوله ها، شیرها، و تجهیزات مختلف به یکدیگر است. |

| ANSI B16.47 | یکی دیگر از مهمترین استانداردهای فلنج است که برای فلنج های فولادی با ابعاد بزرگ استفاده می شود. | کاربردهای فلنج ANSI B16.47 شامل اتصال لوله ها، شیرها، و تجهیزات مختلف به یکدیگر است. |

| BS EN 1092 | استاندارد اروپایی فلنج است که برای فلنج های فولادی و استنلس استیل با ابعاد مختلف استفاده می شود. | کاربردهای فلنج BS EN 1092 شامل اتصال لوله ها، شیرها، و تجهیزات مختلف به یکدیگر است. |

| ASME B16.47 Series A | استاندارد آمریکایی فلنج است که برای فلنج های فولادی با ابعاد بزرگ استفاده می شود. | کاربردهای فلنج ASME B16.47 Series A شامل اتصال لوله ها، شیرها، و تجهیزات مختلف به یکدیگر است. |

| ASME B16.47 Series B | استاندارد آمریکایی دیگری از فلنج است که برای فلنج های فولادی با ابعاد بزرگ استفاده می شود. | کاربردهای فلنج ASME B16.47 Series B شامل اتصال لوله ها، شیرها، و تجهیزات مختلف به یکدیگر است. |

| ASME B16.5 | استاندارد آمریکایی فلنج است که برای فلنج های فولادی با ابعاد کوچک و متوسط استفاده می شود. | کاربردهای فلنج ASME B16.5 شامل اتصال لوله ها، شیرها، و تجهیزات مختلف به یکدیگر است. |

| JIS B 2220 | استاندارد ژاپنی فلنج است که برای فلنج های فولادی و استنلس استیل با ابعاد مختلف استفاده می شود. | کاربردهای فلنج JIS B 2220 شامل اتصال لوله ها، شیرها، و تجهیزات مختلف به یکدیگر است. |

مهمترین استانداردهای فلنج در صنعت عموماً ANSI B16.5، ANSI B16.47، و BS EN 1092 هستند.

این استانداردها به دلیل پوشش گسترده ای که بر روی ابعاد و نوع مواد فلنج ها دارند، در بسیاری از صنایع از جمله نفت، گاز، پتروشیمی، آب و فاضلاب، نیروگاهی و ساختمانی استفاده می شوند. هر یک از این استانداردها دارای ویژگی های مختلفی هستند که بسته به نیاز و شرایط مختلف، بهتر است استاندارد مناسب برای هر کاربرد انتخاب شود.

به طور کلی، فلنج ها برای اتصال و ایجاد اتصالات بین قطعات مختلف استفاده می شوند. استفاده از فلنج ها به عنوان یک راه حل اتصالاتی، مزایای بسیاری دارد که شامل ایجاد اتصالات قوی و محکم، امکان جداسازی و نصب آسان قطعات، ایجاد اتصالاتی با دوام و مقاوم در برابر فشار و حرارت، و کاهش خطر نشتی و از دست رفتن مواد است.

✔️ چرا باید فلنج و گسکت تولید کنیم؟

فلنج و گسکت دو قطعه کلیدی در اتصالات لولهها هستند که برای ایجاد اتصالات محکم و بدون نشت بین لولهها استفاده میشوند. این قطعات به دلیل ویژگیهایی که دارند، در بسیاری از صنایع به کار میروند.

یکی از ویژگیهای مهم فلنج و گسکت، قابلیت تحمل فشار و دمای بالاست. در بسیاری از صنایع از جمله صنایع نفت و گاز، پتروشیمی، نیروگاهی و صنایع غذایی، اتصالات لولهها با فشار و دمای بالا روبرو هستند و به همین دلیل نیاز به فلنج و گسکت با قابلیت تحمل این شرایط دارند.

ویژگی دیگر فلنج و گسکت، قابلیت تطبیق به انواع مختلف لولهها و اتصالات است. تنوع بالای مواد و اندازههای مختلف فلنج و گسکت، این قطعات را برای استفاده در اتصالات مختلف لولهها مناسب میکند.

در نهایت، دلیل دیگر برای تولید فلنج و گسکت، این است که با توجه به مهم بودن نقش اتصالات محکم و بدون نشت در بسیاری از صنایع، تولید این قطعات از اهمیت بالایی برخوردار است. به همین دلیل، تولید کنندگانی که قادر به تولید فلنج و گسکت با کیفیت مناسب هستند، در بازار صنعتی مورد استقبال واقع میشوند.

✔️ ضرورت تنظیم طرح توجیهی تولید فلنج و گسکت

طرح توجیهی تولید گسکت و فلنج یک ابزار مهم برای بررسی و ارزیابی جوانب مختلف یک پروژه صنعتی است. در ادامه به برخی از ضرورتهای طرح توجیهی تولید گسکت و فلنج اشاره میکنیم:

- بررسی پتانسیل بازار: طرح توجیهی تولید گسکت و فلنج باید بازار هدف را بررسی کند و نیاز به این محصولات در بازار را ارزیابی کند. همچنین، باید از میزان رقابت در بازار و قابلیت رقابت با شرکای دیگر در بازار آگاهی داشته باشد.

- بررسی امکانات تولید: طرح توجیهی باید امکانات تولید مورد نیاز را شناسایی کند و بررسی کند که آیا این امکانات در دسترس هستند یا خیر. همچنین، باید امکانات تولید شامل ماشین آلات، تجهیزات و نیروی انسانی را بررسی کند.

- بررسی هزینه های تولید: طرح توجیهی باید هزینه های تولید گسکت و فلنج را به دقت محاسبه کند، از جمله هزینه های تولید، هزینه های نگهداری و تعمیرات، هزینه های حمل و نقل و هزینه های نیروی انسانی.

- بررسی جواز کسب و صلاحیت های لازم: طرح توجیهی باید به بررسی جواز کسب و صلاحیت های لازم برای تولید گسکت و فلنج بپردازد. این شامل اخذ مجوز تولید، استفاده از مواد با کیفیت، رعایت استانداردهای صنعتی و همچنین صلاحیت نیروی انسانی مورد نیاز است.

- بررسی مزایا و معایب: طرح توجیهی باید مزایا و معایب تولید گسکت و فلنج را به دقت بررسی کند. این شامل مزیت های اقتصادی، محیطی و اجتماعی نظیر ایجاد اشتغال، افزایش تولید و بهبود شرایط محیطی و معایب نظیر ریسک های مربوط به تولید و کاهش حجم بازار است.

- بررسی راهکارهای افزایش کیفیت: طرح توجیهی باید به بررسی راهکارهایی برای افزایش کیفیت گسکت و فلنج بپردازد. این شامل استفاده از مواد با کیفیت، رعایت استانداردهای صنعتی، استفاده از تکنولوژی های نوین و بهبود فرآیندهای تولید است.

- بررسی ریسک ها: طرح توجیهی باید به بررسی ریسک های مختلف مربوط به تولید گسکت و فلنج پرداخته و راهکارهایی برای کاهش این ریسک ها ارائه دهد. این شامل ریسک های مربوط به بازار، فنی، محیطی و حقوقی است.

- بررسی نقاط قوت و ضعف: طرح توجیهی باید به بررسی نقاط قوت و ضعف تولید گسکت و فلنج بپردازد. این شامل نقاط قوت و ضعف مربوط به تولید، بازار، مالی و مدیریت است.

به طور کلی، طرح توجیهی تولید گسکت و فلنج باید به بررسی جوانب مختلف پروژه، ارزیابی امکانات و هزینه های تولید، بررسی بازار و رقابت، ارزیابی مزایا و معایب، بررسی ریسک ها و ارائه راهکارهای بهبود کیفیت و کاهش ریسک ها، و بررسی نقاط قوت و ضعف پروژه بپردازد. این طرح میتواند به عنوان ابزاری مهم برای تصمیمگیری در مورد اجرای یک پروژه تولیدی موثر باشد.

1. چرا باید یک طرح توجیهی تولید فلنج و گسکت تهیه کرد؟

طرح توجیهی تولید فلنج و گسکت برای بررسی جوانب مختلف پروژه و ارزیابی امکانات و هزینههای تولید، بازار و رقابت، مزایا و معایب، ریسکها و نقاط قوت و ضعف پروژه تهیه میشود. این طرح به عنوان یک ابزار مهم در تصمیمگیری در مورد اجرای یک پروژه تولیدی موثر است.

2. چه مواردی در طرح توجیهی تولید فلنج و گسکت بررسی میشود؟

در طرح توجیهی تولید فلنج و گسکت، امکانات تولید، هزینههای تولید، بازار و رقابت، مزایا و معایب، ریسکها و نقاط قوت و ضعف پروژه بررسی میشود. همچنین، بررسی پتانسیل بازار، بررسی جواز کسب و صلاحیتهای لازم، بررسی راهکارهای افزایش کیفیت و کاهش ریسکها نیز در این طرح صورت میگیرد.

3. طرح توجیهی تولید فلنج و گسکت چه اطلاعاتی را به ما میدهد؟

طرح توجیهی تولید فلنج و گسکت میتواند اطلاعات مفیدی را در مورد پتانسیل بازار، رقابت، هزینههای تولید، نیاز به امکانات تولید، ریسکهای مرتبط با پروژه، مزایا و معایب، نقاط قوت و ضعف، و راهکارهای افزایش کیفیت و کاهش ریسکها ارائه دهد. این اطلاعات به تصمیمگیری در مورد اجرای یا عدم اجرای پروژه، بازاریابی و دیگر جوانب مرتبط با پروژه کمک میکند.

✔️ سفارش طرح توجیهی تولید فلنج و گسکت

برای سفارش طرح توجیهی تولید فلنج و گسکت به صورت اختصاصی و با دادههای آپدیت، میتوانید با مشاوران و کارشناسان مجرب ۳۰۰۰طرح در این زمینه تماس بگیرید. همچنین، برای بررسی شرایط بازار و تقاضا، میتوانید با شرکتهای تولیدکننده و بازاریابان مرتبط در این حوزه مشورت کنید.