طرح توجیهی تولید آلیاژ زاماک (zamak-alloy) یک برنامه جامع است که هدف اصلی آن تولید و عرضه آلیاژ زاماک با کیفیت برتر است.

آلیاژ زاماک یکی از پرکاربردترین آلیاژهای ریختهگری است که از ترکیب روی، آلومینیوم، مس و منیزیوم به دست میآید.

هدف اصلی این طرح، تأمین نیاز بازار در صنایع مختلفی مانند خودروسازی، الکترونیک، ساختمانسازی و صنایع مصرفی است.

آلیاژ زاماک به دلیل ویژگیهای منحصر به فرد خود، اهمیت بسیاری در صنایع مختلف دارد.

این آلیاژ دارای ویژگیهایی مانند مقاومت بالا در برابر خوردگی، نقطه ذوب پایین، قابلیت پردازش و ریختهگری آسان، قابلیت پوششدهی و ظاهر زیبا است.

همچنین، آلیاژ زاماک قابلیت بازیافت و استفاده مجدد را داراست که موجب کاهش آلایندههای زیست محیطی میشود.

این خصوصیات باعث میشود که آلیاژ زاماک برای استفاده در صنایعی که نیازمند قطعات پویا، مقاوم و با دقت بالا هستند، بسیار مناسب باشد.

✔️ موارد مصرف و کاربرد آلیاژ زاماک

موارد مصرف و کاربرد آلیاژ زاماک بسیار گسترده است.

در صنایع خودروسازی، از آلیاژ زاماک برای تولید قطعات داخلی و خارجی خودروها مانند دستهها، دربها، آینهها و قطعات سیستم سوخت استفاده میشود.

در صنعت الکترونیک، از آلیاژ زاماک برای تولید قطعات مانند کیسهای کامپیوتر، کانکتورها و قطعات پوششدهی الکترونیکی استفاده میشود.

در صنایع ساختمانسازی، آلیاژ زاماک در تولید قطعات ضروری مانند دربها، پنجرهها، قفسهها و مبلمان استفاده میشود.

همچنین، در صنایع مصرفی مانند صنعت لوازم آرایشی و بهداشتی، آلیاژ زاماک برای تولید قطعاتی مانند دربها و درپوشها استفاده میشود.

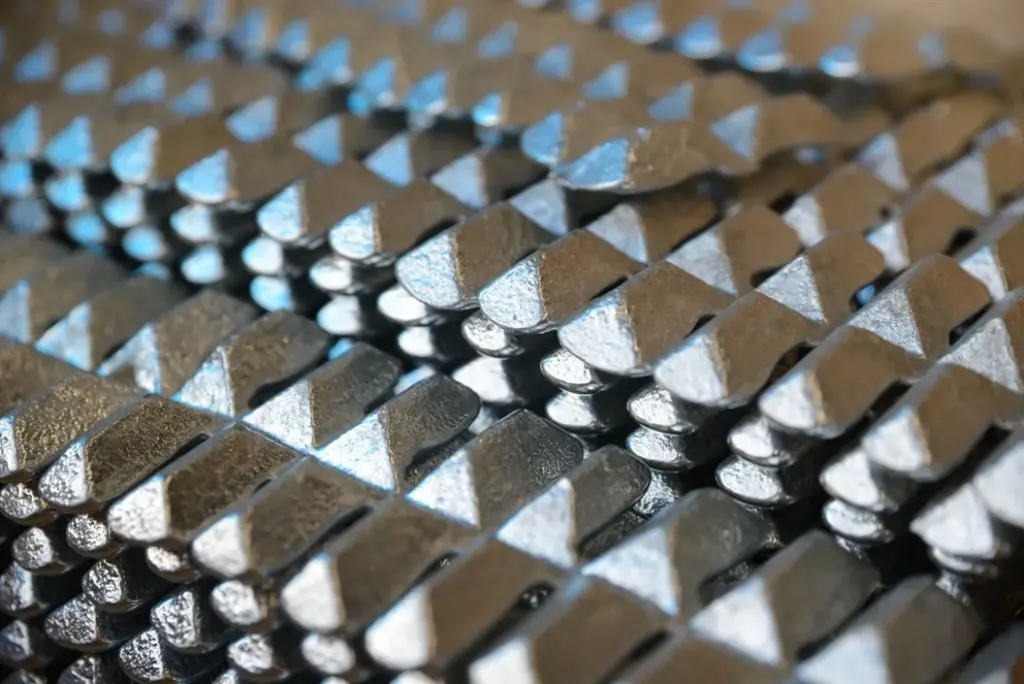

✔️ شمش زاماک

شمش زاماک یک آلیاژ روی-آلومینیوم است که یکی از انواع شمشهای آلومینیوم به شمار میرود. این شمش دارای ترکیبی از روی و آلومینیوم بوده و خواص منحصربهفردی را ارائه میدهد:

شمش زاماک یک آلیاژ روی-آلومینیوم است که یکی از انواع شمشهای آلومینیوم به شمار میرود. این شمش دارای ترکیبی از روی و آلومینیوم بوده و خواص منحصربهفردی را ارائه میدهد:

ویژگیهای فنی شمش زاماک:

- استحکام بالا و سختی مناسب

- مقاومت به خوردگی و فرسایش بهتر از آلومینیوم خالص

- چگالی کمتر نسبت به فولاد

- قابلیت شکلپذیری و ساختپذیری بالا

- هدایت الکتریکی و حرارتی مناسب

کاربردهای شمش زاماک:

- صنایع خودروسازی (قطعات بدنه، موتور و تجهیزات الکتریکی)

- صنایع الکترونیک (قابهای محافظ، رادیاتورها و اتصالات)

- صنایع حملونقل (قطعات هواپیما، کشتی و قطار)

- تجهیزات ورزشی و تفریحی (قابهای دوچرخه، تجهیزات گلف و اسکی)

- ساخت قطعات مکانیکی و ابزارآلات

فرایند تولید شمش زاماک شامل ذوب کردن آلیاژ، ریختهگری و نورد یا اکستروژن برای تولید شکلهای مختلف است. کنترل دقیق ترکیب و فرایندهای تولیدی برای حصول خواص مطلوب امری ضروری است.

در مجموع، شمش زاماک به دلیل ترکیب منحصربهفرد خواص مکانیکی و فیزیکی، کاربردهای متنوعی در صنایع مختلف دارد.

✔️ مشخصات فنی انواع آلیاژ زاماک

نوع آلیاژ زاماک | عناصر تشکیل دهنده | خواص مکانیکی | کاربرد | مزایا | معایب | قیمت |

Zamak 3 | Al 95.5-98.5%, Zn 3.5-4.5% | مقاومت کششی: ۱۰۰-۱۲۰ MPa, استحکام تسلیم: ۵۰-۶۰ MPa, ازدیاد طول: ۱۰-۱۲% | دستگیره درب، قفل، لولا، اسباب بازی، قطعات خودرو | ارزان، قابل ریخته گری آسان، قابل بازیافت | مقاومت کم در برابر خوردگی، استحکام کم در دمای بالا | ارزان |

Zamak 5 | Al 94.5-96.5%, Zn 4-4.5%, Cu 0.7-1.3% | مقاومت کششی: ۱۲۰-۱۴۰ MPa, استحکام تسلیم: ۶۰-۷۰ MPa, ازدیاد طول: ۸-۱۰% | قطعات تزئینی، لوازم خانگی، قطعات الکترونیکی | مقاومت بهتر در برابر خوردگی، استحکام بیشتر در دمای بالا | گران تر از Zamak 3 | |

Zamak 7 | Al 92.5-94.5%, Zn 4-4.5%, Cu 1-1.5%, Mg 0.03-0.07% | مقاومت کششی: ۱۳۰-۱۵۰ MPa, استحکام تسلیم: ۷۰-۸۰ MPa, ازدیاد طول: ۶-۸% | قطعات دقیق، قطعات با بارگذاری بالا | مقاومت عالی در برابر خوردگی، استحکام بالا در دمای بالا | گران ترین نوع زاماک | |

Zamak 11 | Al 91-93%, Zn 8-8.5%, Cu 1.5-2.5%, Mg 0.03-0.07% | مقاومت کششی: ۱۴۰-۱۶۰ MPa, استحکام تسلیم: ۸۰-۹۰ MPa, ازدیاد طول: ۴-۶% | قطعات با ابعاد دقیق، قطعات با بارگذاری خیلی بالا | بهترین مقاومت در برابر خوردگی، بهترین استحکام در دمای بالا | گران ترین نوع زاماک | |

Zamak 13 | Al 88-90%, Zn 8-8.5%, Cu 3-4%, Mg 0.03-0.07% | مقاومت کششی: ۱۵۰-۱۷۰ MPa, استحکام تسلیم: ۹۰-۱۰۰ MPa, ازدیاد طول: ۲-۴% | قطعات با ابعاد خیلی دقیق، قطعات با بارگذاری خیلی خیلی بالا | بهترین مقاومت در برابر خوردگی، بهترین استحکام در دمای بالا (بین انواع زاماک) | گران ترین نوع زاماک |

تکنولوژی های جدید:

- ریخته گری تزریقی: این روش ریخته گری به تولید قطعات زاماک با ابعاد دقیق و سطوح صاف کمک می کند.

- پوشش دهی: زاماک را می توان با انواع مختلفی از پوشش ها مانند کروم، نیکل، رنگ و… پوشاند تا ظاهر و خواص آن را بهبود بخشد.

- ماشینکاری CNC: زاماک را می توان به راحتی با استفاده از ماشین های CNC ماشینکاری کرد.

کاربردها:

- صنعت خودرو: قطعات زاماک در انواع مختلف خودروها از جمله دستگیره درب، قفل، لولا، آینه ها و … استفاده می شود.

- صنعت لوازم خانگی: قطعات زاماک در انواع مختلف لوازم خانگی از جمله دستگیره، دکمه، اهرم و … استفاده می شود.

- صنعت الکترونیک: قطعات زاماک در انواع مختلف تجهیزات الکترونیکی از جمله هیت سینک، کانکتور و … استفاده می شود.

- صنعت اسباب بازی: زاماک به دلیل قیمت ارزان و قابلیت ریخته گری آسان، ماده ای محبوب برای ساخت اسباب بازی ها است.

- صنعت ساختمان: قطعات زاماک در انواع مختلف درب و پنجره، نرده ها و … استفاده می شود.

مزایا:

- ارزان

- قابل ریخته گری آسان

- قابل بازیافت

- سبک

- بادوام

- قابل ماشینکاری

- قابل پوشش دهی

✔️ تحلیل فنی و اقتصادی طرح تولید آلیاژ زاماک

تحلیل فنی و اقتصادی تولید و عملیات در طرح تولید آلیاژ زاماک (Zamak) شامل موارد زیر است:

تحلیل فنی و اقتصادی تولید و عملیات در طرح تولید آلیاژ زاماک (Zamak) شامل موارد زیر است:

- تحلیل فنی: بررسی فرآیند تولید، نیاز به تجهیزات و ماشین آلات، تأمین مواد اولیه، فناوری مورد نیاز، و مدیریت عملیات تولید.

- تحلیل اقتصادی: ارزیابی هزینه های سرمایه گذاری اولیه، هزینه های تولید، قیمت محصول، و سودآوری پروژه بر اساس تقاضای بازار و رقابت.

✔️ دوره بازگشت سرمایه و نرخ بازگشت سرمایۀ طرح

تحلیل دوره بازگشت سرمایه (ROI) و نرخ بازگشت سرمایه (IRR) برای طرح تولید آلیاژ زاماک به موارد زیر بستگی دارد:

- دوره بازگشت سرمایه (ROI): مبتنی بر میزان سرمایه گذاری اولیه و سود حاصل از فروش محصول در طول زمان.

- نرخ بازگشت سرمایه (IRR): نرخ تنزیل که ارزش فعلی جریان های نقدی را به صفر می رساند و بیانگر سودآوری پروژه است.

✔️ هزینه راه اندازی خط تولید آلیاژ زاماک

سرمایه لازم (هزینه راه اندازی خط تولید) برای راه اندازی واحد تولید آلیاژ زاماک به موارد زیر وابسته است:

- هزینه تأمین تجهیزات و ماشین آلات تولید

- هزینه راه اندازی و آماده سازی خط تولید

- هزینه های مربوط به ساختمان و زیرساخت های مورد نیاز

- هزینه های سرمایه در گردش برای تأمین مواد اولیه و پرداخت هزینه های جاری

- هزینه های مربوط به نیروی انسانی متخصص و مدیریت پروژه

✔️ سود تولید آلیاژ زاماک

سوداوری سالیانه و پتانسیل درآمدزایی تولید آلیاژ زاماک به عوامل زیادی بستگی دارد.

سوداوری سالیانه و پتانسیل درآمدزایی تولید آلیاژ زاماک به عوامل زیادی بستگی دارد.

مهمترین آنها عبارتند از: قیمت فروش محصول، هزینههای تولید شامل مواد اولیه، انرژی، حقوق و دستمزد، و هزینههای عمومی و اداری.

همچنین ظرفیت تولید و حجم فروش نیز از عوامل تعیینکننده سودآوری هستند.

در کنار آن، عوامل رقابتی مانند قیمت محصولات رقبا و سهم بازار شرکت نیز تأثیرگذار است.

✔️ تعداد کارمندان مورد نیاز کارخانه تولید شمش زاماک

تعداد کارکنان مورد نیاز برای یک کارخانه تولید شمش زاماک به عواملی نظیر ظرفیت تولید، میزان اتوماسیون، و پیچیدگی فرآیندهای تولیدی بستگی دارد.

به طور معمول، یک کارخانه کوچک تولید آلیاژ زاماک با ظرفیت تولید چند صد تن در سال نیازمند ۲۰ تا ۳۰ نفر پرسنل در بخشهای مختلف از جمله تولید، کنترل کیفیت، انبارداری، تعمیر و نگهداری، و امور اداری و مالی است.

✔️ تحلیل مالی و بودجهبندی طرح

تحلیل مالی و بودجهبندی طرح تولید آلیاژ زاماک باید شامل برآورد هزینههای اولیه سرمایهگذاری در زمینه ساخت کارخانه، تجهیزات، و سرمایه در گردش، همچنین برآورد سالیانه هزینههای تولید و درآمدهای فروش باشد.

این تحلیل کمک میکند تا سودآوری، نقطه سربهسر، و بازگشت سرمایه محاسبه شده و در نهایت توجیه اقتصادی طرح ارزیابی گردد.

این اطلاعات برای تصمیمگیری در مورد انجام این طرح حیاتی است.

✔️ تحلیل SWOT طرح

نقاط قوت:

نقاط قوت:

- خواص فیزیکی و مکانیکی قوی: آلیاژ زاماک مقاومت خوبی در برابر خوردگی، ضربه و حرارت دارد. این ویژگیها باعث استفاده گسترده این آلیاژ در صنایع مختلف مانند خودروسازی، الکترونیک و صنایع ساختمانی شده است.

- قابلیت پذیرش فرمهای مختلف: آلیاژ زاماک قابلیت فرمدهی بالا دارد و میتوان به راحتی به شکلها و طرحهای مختلفی ریخته شد. این ویژگی به محصولات متنوعتر و طراحیهای خاصتر در صنایع مختلف کمک میکند.

- قیمت نسبتاً مناسب: آلیاژ زاماک در مقایسه با فلزات دیگری مانند آلومینیوم و برنج قیمت مناسبتری دارد. این امر میتواند برای شرکتها و تولیدکنندگان جذابیت بیشتری ایجاد کند.

ضعفها:

- حساسیت نسبت به حرارت: آلیاژ زاماک در دماهای بالا حساسیت بیشتری نسبت به تغییر شکل و تخریب نشان میدهد. این مسئله ممکن است در برخی از صنایع مانند خودروسازی که دماهای بالا در آنها وجود دارد، محدودیتهایی را به وجود آورد.

- محدودیت در رنگآمیزی: آلیاژ زاماک رنگآمیزی مستقیم نمیپذیرد و نیاز به پوششدهی مجدد دارد. این موضوع میتواند هزینه و زمان بیشتری را برای فرآیند تولید و رنگآمیزی محصولات ایجاد کند.

فرصتها:

- رشد صنایع مصرفکننده: با افزایش تولید و نیاز به قطعات و محصولات دوامدار، استفاده از آلیاژ زاماک در صنایع مختلف رشد خوبی را پیشرو میگیرد. این رشد میتواند فرصتهای جدیدی برای تولیدکنندگان آلیاژ زاماک ایجاد کند.

- توسعه فناوری و فرآیندهای بهبود یافته: تحقیقات و توسعه در زمینه آلیاژ زاماک

✔️ مشتریان و مصرف کنندگان شمش زاماک

مشتریان بالقوه برای طرح تولید آلیاژ زاماک میتوانند در صنایع مختلفی یافت شوند.

مهمترین مشتریان احتمالی عبارتند از:

- صنایع خودروسازی: آلیاژ زاماک به عنوان یک جایگزین مناسب برای فلزات سنگین و گران مانند فولاد و برنج در تولید قطعات خودرو استفاده میشود. تولیدکنندگان اتومبیل، از جمله سازندگان قطعات داخلی و بیرونی خودرو، میتوانند مشتریان بالقوه برای آلیاژ زاماک باشند.

- صنایع الکترونیک: در تولید قطعات الکترونیکی، مانند قطعات مکانیکی کامپیوتر، قطعات موبایل و محصولات دیگر، آلیاژ زاماک به عنوان یک جایگزین مناسب برای فلزات دیگر استفاده میشود. تولیدکنندگان صنایع الکترونیکی نیز میتوانند از آلیاژ زاماک بهره ببرند.

- صنایع ساختمانی: در صنایع ساختمانی، آلیاژ زاماک ممکن است در تولید انواع قطعات مانند دربها، پنجرهها، لوازم بهداشتی و سیستمهای تهویه مورد استفاده قرار گیرد. تولیدکنندگان محصولات ساختمانی نیز میتوانند جزو مشتریان بالقوه برای آلیاژ زاماک باشند.

در کل، مشتریان بالقوه برای طرح تولید آلیاژ زاماک در برخی از صنایع از جمله خودروسازی، الکترونیک و صنایع ساختمانی قرار میگیرند.

با توجه به خواص فیزیکی و مکانیکی قوی، قابلیت فرمدهی بالا و قیمت مناسب آلیاژ زاماک، این مشتریان بالقوه میتوانند به تولیدکنندگان آلیاژ زاماک جذابیت نشان دهند.

✔️ استانداردهای تولید آلیاژ زاماک

برای تولید آلیاژ زاماک، باید استانداردهای مربوطه را رعایت کرد.

برای تولید آلیاژ زاماک، باید استانداردهای مربوطه را رعایت کرد.

استانداردهایی که در تولید و کیفیت آلیاژ زاماک باید رعایت شوند عبارتند از:

- استاندارد ASTM B240: این استاندارد مشخصات فنی و خواص مکانیکی برای آلیاژ زاماک را تعیین میکند.

- استاندارد EN 1774: این استانداردارد مشخصات فنی و خواص فیزیکی و مکانیکی آلیاژ زاماک را مشخص میکند و الزاماتی را برای فرآیندهای تولید، ترکیب مواد و آزمونهای کنترل کیفیت تعیین میکند.

- استاندارد ISO 301: این استاندارد مشخصات فنی، متدولوژی آزمون و روشهای اندازهگیری را برای آلیاژ زاماک تعیین میکند.

- استاندارد ASTM E527: این استاندارد روشهای آزمون غیرمخرب را برای تشخیص نقاط ضعف و عیوب در آلیاژ زاماک مشخص میکند.

همچنین، برای رعایت استانداردهای بهداشت و ایمنی در فرآیند تولید آلیاژ زاماک، میتوان از استانداردهای ملی و منطقهای مربوطه، مانند استانداردهای ایمنی و محیط زیست استفاده کرد.

رعایت استانداردهای مذکور در تولید آلیاژ زاماک اهمیت بالایی دارد، زیرا این استانداردها به تضمین کیفیت و عملکرد درست محصولات آلیاژ زاماک کمک میکنند و از جانب مشتریان اعتماد بیشتری به تولیدکنندهها به همراه خواهند داشت.

✔️ مجوزهای مورد نیاز برای تولید شمش زاماک

مجوزهای مورد نیاز برای تولید شمش زاماک عموماً به قوانین و مقررات کشور و منطقهای که در آن فعالیت میکنید بستگی دارد.

در اینجا به طور کلی، مجوزهایی که ممکن است برای تولید آلیاژ زاماک نیاز باشد را بررسی خواهیم کرد:

- جواز تأسیس: ممکن است نیاز به جواز تأسیس از وزارت صنعت، معدن و تجارت یا سازمان صنعت، معدن و تجارت منطقهای داشته باشید. این جواز تأیید میکند که شما مجوز لازم برای انجام فعالیت تولیدی دارید.

- پروانه بهرهبرداری: برای شروع فعالیت تولید آلیاژ زاماک، ممکن است نیاز به پروانه بهرهبرداری از مقام مربوطه داشته باشید. این پروانه نشان میدهد که شما مجوز استفاده از منابع و تجهیزات لازم برای تولید را دارید.

- گواهینامه استاندارد: برای تولید آلیاژ زاماک، ممکن است نیاز به گواهینامه استاندارد مربوطه داشته باشید. این گواهینامه نشان میدهد که محصولات شما به استانداردهای مشخصی از جمله کیفیت، ایمنی و عملکرد مطابقت دارند.

✔️ تولید کننده آلیاژ زاماک

تولید کننده آلیاژ زاماک برای ورود به این کسب و کار باید موارد زیر را رعایت کند:

- دانش فنی: برای تولید آلیاژ زاماک، شما باید دانش فنی لازم را در زمینه خواص و فرآیندهای تولید آلیاژ داشته باشید. این شامل دانش در زمینه مواد اولیه، تجهیزات تولید، فرآیندهای ریختهگری، کنترل کیفیت و سایر جنبههای مرتبط است.

- منابع مالی: برای راهاندازی و مدیریت یک واحد تولید آلیاژ زاماک، منابع مالی قابل توجهی نیاز است. شما باید صرفهجویی کنید و برنامه مالی مطمئنی برای پشتیبانی از عملیات تولید و نیازهای مالی داشته باشید.

- بازاریابی و فروش: برای موفقیت در تولید آلیاژ زاماک، شما باید برنامه بازاریابی و فروش قوی داشته باشید. باید بازارهای هدف راهمیت مطالعات بازار در طرح توجیهی تولید آلیاژ زاماک بسیار بالاست. مطالعات بازار به شما اطلاعات مهمی درباره نیازهای بازار، رقبا، فرصتها و تهدیدهای موجود در صنعت آلیاژ زاماک میدهند. در طرح توجیهی، شما نیاز دارید تا به طور دقیق بفهمید که آیا تولید آلیاژ زاماک اقتصادی و سودآور خواهد بود یا خیر.

✔️ مطالعات بازار آلیاژ زاماک

در ادامه، به برخی از اهمیتهای مطالعات بازار در طرح توجیهی تولید آلیاژ زاماک اشاره خواهیم کرد:

در ادامه، به برخی از اهمیتهای مطالعات بازار در طرح توجیهی تولید آلیاژ زاماک اشاره خواهیم کرد:

- تحلیل نیازهای بازار: مطالعات بازار به شما کمک میکنند تا نیازها و تقاضای بازار را درک کنید. شما باید بفهمید که آیا بازار برای آلیاژ زاماک در حال رشد است یا خیر، چه صنایعی از آلیاژ زاماک استفاده میکنند و چه مقدار نیاز به این محصول وجود دارد.

- شناخت رقبا: با مطالعه بازار، شما میتوانید رقبا و رقابتهای موجود در صنعت آلیاژ زاماک را شناسایی کنید. اطلاعات در مورد رقبا، فعالیتهای آنها، قدرتها و ضعفهایشان به شما کمک خواهد کرد تا استراتژی مناسبی برای رقابت با آنها انتخاب کنید.

- شناسایی فرصتها: مطالعات بازار به شما امکان میدهند فرصتهای جدید و پتانسیل بازار را شناسایی کنید.ممکن است در بازار آلیاژ زاماک نیاز به تولید محصولات جدید یا استفاده از فناوریهای نوین وجود داشته باشد. این فرصتها میتوانند به شما کمک کنند تا در بازار رشد کنید و با رقبا رقابت کنید.

- ارزیابی تهدیدات: مطالعات بازار به شما امکان میدهند تهدیدهای محتمل در صنعت آلیاژ زاماک را شناسایی کنید. این تهدیدها ممکن است شامل تغییرات قوانین و مقررات، نوآوریهای رقبا، تغییرات در تقاضا و سایر عوامل بازار باشند.

✔️ سرفصلهای طرح توجیهی تولید آلیاژ زاماک

- معرفی محصول و کاربردهای آن

- بررسی بازار و تحلیل رقابت

- فرآیند تولید آلیاژ زاماک

- نیازمندیهای تجهیزاتی و فنی

- برآورد سرمایهگذاری و هزینهها

- برنامهریزی تولید و فروش

- تحلیل اقتصادی و ارزیابی سودآوری

بر اساس بررسیهای انجام شده در طرح توجیهی تولید آلیاژ زاماک، این محصول دارای بازار مناسب و تقاضای رو به رشدی در صنایع مختلف از جمله خودروسازی، قطعهسازی، صنعت ساختمان و… است.

همچنین فرآیند تولید نسبتاً ساده و هزینههای سرمایهگذاری اولیه قابل قبول است.

بنابراین ورود به این کسب و کار میتواند بهعنوان یک فرصت مناسب برای سرمایهگذاری و کسب سود در نظر گرفته شود.

برای دانلود رایگان فایل Word طرح توجیهی تولید شمش زاماک میتوانید از قسمت جستجوی سایت استفاده کنید.

سفارش طرح توجیهی تولید شمش زاماک

تیم کارشناسی ۳۰۰۰طرح در حال حاضر به عنوان یک مرجع قوی در زمینه نگارش طرح توجیهی، نوشتن طرحهای کسب و کار و تهیه بیزینس پلن با سابقۀ تهیۀ حدود ۱۰هزار طرح توجیهی فعالیت میکند. مجموعۀ ما از افرادی تشکیل شده است که دارای ۳۰ سال تجربه در حوزههای سرمایهگذاری، مدیریت و امور بانکی کشور هستند.

اعضای تیم ما از کارشناسان ماهر و توانمندی تشکیل شدهاند که به ارائه طرحهای توجیهی مطابق با استانداردهای بانکی و اخذ مجوز و قابل قبول در بانکهای کشور متعهد هستند. هدف ما در اینجا این است که طرحهای توجیهی را با رعایت استانداردها و مقررات مربوطه ارائه داده و تمام تلاش خود را برای این منظور به کار بگیریم.

برای سفارش طرح توجیهی تولید شمش زاماک به صورت اختصاصی و با دادههای آپدیت، میتوانید با مشاوران و کارشناسان مجرب ۳۰۰۰طرح در این زمینه تماس بگیرید. همچنین، برای بررسی شرایط بازار و تقاضا، میتوانید با تولیدکنندگان و بازاریابان مرتبط در این حوزه مشورت کنید.